重要的製造指標:如何優化您的營運活動

前言:

作者:ADI資深總監Eric C. Maass、製造副總裁John Nichols、專案經理

Elizabeth Kapp

摘要

製造過程中的改善和優化需要可量化指標的明確定義。良率、生產週期、成本、準時交貨和產出——此製造指標可為滿足業務需求和客戶期望提供支援。在許多情況下,生產目標可能會相互衝突。本文討論了不同的指標,並就如何牢記客戶對準時交貨的期望提供了相應的指南。

引言

改善和優化工作需要明確界定在一定約束條件下可衡量的待優化或協同優化指標。為了追蹤和評估專案的健康狀況,通常會提出多組製造指標或關鍵績效指標(KPI),少則15個,多則超過30個1,2,3。對於建模和優化,最好關注幾個重要的指標。可以採用「必要」和「充分」的雙重標準,確保透過較少的一組重要指標即可評估並滿足關鍵利益相關者對製造的期望,其中主要是內部業務預期和外部客戶期望。關注這些定量指標有助於我們產生簡明易懂的指示板,以快速評估和回應不斷變化的專案健康指標。

瞭解期望和相關的關鍵指標

內部業務預期通常是由財務驅動的,表示製造營運商必須在收入和盈利能力方面滿足企業的財務預期。外部客戶期望主要涉及品質和交貨,即在承諾的時間內交付相應承諾的數量和預期品質的最終產品。

從內部業務預期開始,收入與製造產出密切相關。Eliyahu Goldratt提出了一種強調此種聯繫的業務方法,即產出核算。4同樣,業務利潤與製造產出乘以單位價格與成本之差密切相關。製造良率也對單位成本影響明顯,因為報廢產品影響企業的財務狀況,但不提供收入。這些財務指標的聯繫顯示三個關鍵的製造指標是產出、單位成本和良率。

外部客戶對品質的期望也與製造良率相關。假設我們已將客戶期望轉化為產品需求,並根據反映客戶期望的產品需求對產品進行測試、檢查或其他方式的評估,那麼不滿足這些要求的產品將進行報廢,因此,製造良率與品質密切相關。

客戶對交付的期望與製造良率和製造週期相關。能否交付承諾數量的產品取決於生產線能否持續達到良率期望。能否在承諾的時間交付產品取決於生產線能否達到生產週期期望。這些客戶期望增加了兩個指標,進而產生了五個關鍵製造指標:產出、單位成本、良率、生產週期和準時交貨。

基於上述討論,此五個提議的製造指標可能足以滿足業務和客戶指標;我們有理由質疑是否每一項指標都是必要的,或者是否有任何一項是多餘的指標。例如,由於準時交貨是產量和生產週期的函數,是否可以取消準時交貨此一生產指標?或者,是否可以剔除生產週期,因為其似乎與準時交貨有關?

可以透過一個快速的思考實驗來探討這些問題:是否有可能在生產過程中實現良好的產量和週期,但卻無法按時向客戶交付產品的情況?是的,如果製造領域在承諾交貨日期時高估了良率並低估了生產週期,就會出現這種情況。是否有可能向客戶按時交付貨物,但仍會因過長的交付週期而讓客戶或企業不滿的情況?同樣,答案是肯定的——如果製造週期時間很長,妨礙了他們按照承諾的日期交貨,並且在大部分時間只能滿足延長的交貨日期,那麼企業將因長時間的交貨延誤而令客戶失望,並導致收入延遲,如果競爭對手的週期時間較短,交付速度更快,則問題尤甚。

因此,我們可以假設這組製造指標是滿足聚焦和協同優化目標的必要充分條件:

• 良率

• 生產週期

• 成本

• 準時交貨

• 產出

工業工程和製造工程人員可以分別對每個指標或KPI進行建模;然而,這可能會導致次優化,即一個指標的優化會對另一指標產生不利影響。那麼,理想的做法是協同優化,也許主要關注企業認為最重要的指標,同時設定約束條件來限制對其他指標的合理影響。

可以設立專案來實現這種協同優化;例如,精實六標準差和/或設計六標準差舉措可以為涉及製造過程的專案制定章程。這些指標與定義、測量、分析、改善和控制(DMAIC)工具的定義和測量階段密切相關,有助於確定專案、團隊和製造過程是否成功。指標不僅可以激發行為和責任,還可以協助團隊評估專案的財務效益。

「品質好、速度快、價格低——任選其二」

其中三個製造指標,即良率、生產週期和成本對應了著名的格言:「品質好、速度快、價格低——任選其二」。這句幽默的格言暗示著很難在這些製造指標之間進行權衡。最後一個指標「成本」或「價格低」通常被認為有很多問題,但企業的目標通常更傾向於利潤最大化而不是成本最小化。因此,更合適的目標是協同優化良率、生產週期和盈利能力——三者缺一不可。

「品質好」或良率

良率是大多數製造過程中的一個關鍵參數,與財務結果、交付和品質有關。透過良率建模,團隊可以預測未來的良率並優先考慮提高良率的機會。良率模型將每個流程步驟的預測良率組合成整個製造或裝配過程的預測良率分佈。5請參見表1。

表1. 依照製造流程步驟進行良率建模

|

良率建模—流程步驟 |

|

通過/失敗資料 |

|

Beta選定類型 |

|

|

方差 |

||||

|

Step # |

Step Name |

|

Cpk |

成功次數 |

失敗次數 |

概率 |

Alpha |

Beta |

平均值 |

方差 |

|

|

1 |

第1步 |

通過/失敗 |

0.9 |

95 |

5 |

95.0% |

96.00 |

6.00 |

94.1% |

0.00053751 |

0.000481213 |

|

2 |

第2步 |

Cpk |

0.95 |

99 |

1 |

99.8% |

13.97 |

0.03 |

99.8% |

0.00014541 |

0.000115823 |

|

3 |

第3步 |

Cpk |

0.9 |

198 |

2 |

99.7% |

13.95 |

0.05 |

99.7% |

0.00023033 |

0.000183934 |

|

4 |

第4步 |

通過/失敗 |

0.7 |

99 |

1 |

99.0% |

100.00 |

2.00 |

98.0% |

0.00018663 |

0.000153988 |

|

5 |

第5步 |

通過/失敗 |

0.5 |

98 |

2 |

98.0% |

99.00 |

3.00 |

97.1% |

0.00027715 |

0.000233315 |

每個流程步驟的成功概率在0%到100%之間,因此可以使用介於0%到100%之間的統計分佈(例如beta分佈)進行建模。過程成功的總體概率範圍也在0%到100%之間,同樣可以透過beta分佈來表示。幸運的是,透過將每個步驟的beta分佈相乘來組合每個步驟的成功概率,會產生另一個代表過程成功概率的beta分佈。

如果過程中的某個步驟已嘗試多次(n),並且已成功s次且失敗f = n – s次,則成功的概率可以透過α參數為(s + 1)和β參數為(f + 1)β進行估算,描述為β (s + 1, f + 1)。透過此種實用的方法,可以使用beta分佈對製造過程、任務或程式中單一步驟的成功概率進行建模。

如果過程中某個步驟的成功基於連續參數而不是離散的通過/失敗參數,則成功概率也可以轉換為beta分佈。連續參數(例如Cpk、z分數或良率)的擬合度衡量標準可用於估算通過概率p。然而,估算beta分佈的兩個參數需要兩個值,並且通過概率p必須由第二個值補充。

第二個值可以是樣本數n,或者可以假設n的值反映參數分佈中Cpk、z分數或良率的不確定性程度。

可以為每個步驟估算成功概率的α和β值,無論是基於離散參數實際或預測的通過和失敗次數,還是基於連續參數(Cpk、z分數或良率)。

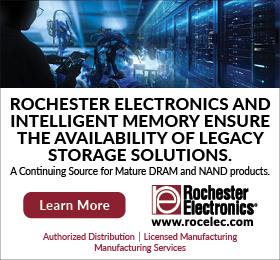

每個步驟的這些α和β值可以組合成整個過程的總體成功概率,相當於製造過程的總體良率。組合這些值的一種方法是使用蒙特卡羅模擬,另一種方法為基於產生系統矩的方法。借助這兩種方法,都可以進行敏感性分析,以優先考慮提高良率的機會。參見圖1。

圖1. 良率分佈的長條圖。

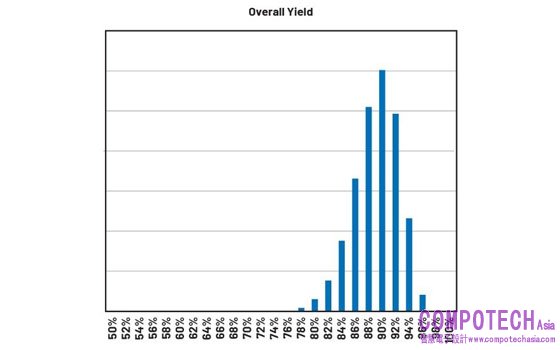

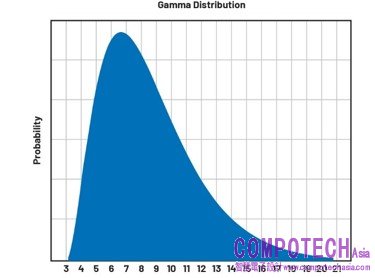

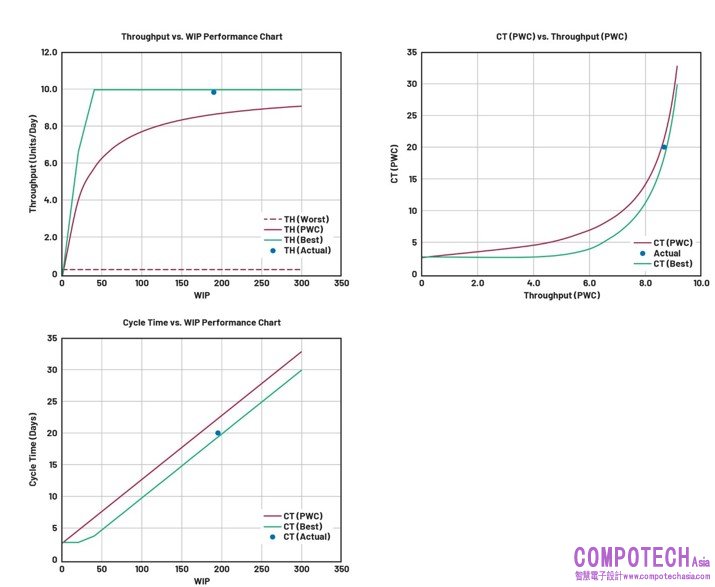

「快速」或生產週期

生產週期與能否及時回應客戶對產品的請求直接相關,並與影響準時交貨的概率間接相關:製造商在特定日期開始將材料放入生產線,並在經過製造週期時間對應的延遲後交付產品。生產週期的分佈可以伽馬分佈來進行近似計算,下限閾值對應於理論最小週期時間。影響生產週期的因素還有瓶頸步驟的佔比(%)(如Kingman公式6所述,參見圖3),以及生產線的產出和在製品(WIP)庫存(如利特爾定律7,8所述)。可以使用離散事件模擬對週期時間進行有效建模和優化。參見圖2和圖4。

圖2. 週期時間建模。透過伽瑪分佈表示週期時間的分佈。

圖3. 該圖表示週期時間作為瓶頸製造設備利用率(%)函數的Kingman公式。

圖4. 使用利特爾定律進行內部製造基準比較。在三個圖表中,藍點都代表目前的過程,與之比較的是顯示為紅色曲線的理論最壞情況和顯示為綠色曲線的理論最佳情況。左上圖為產品與在製品(WIP)庫存關係,右上圖為生產週期與產出關係,左下圖為生產週期與WIP庫存關係。

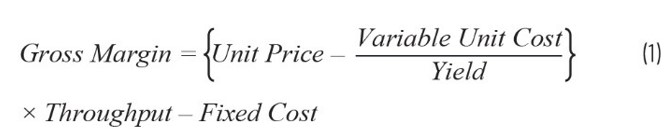

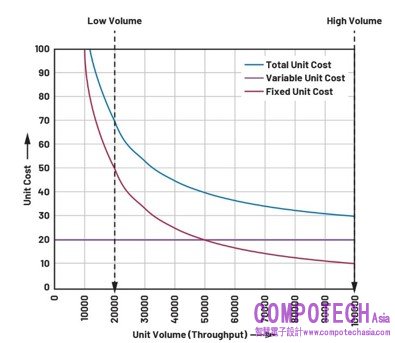

「盈利」或毛利率的成本

這些製造指標的一部分與財務效益(與利潤相關的毛利率)直接有關:

該公式要求將製造成本分為與產出無關的固定成本和隨產出增加的可變成本。

可變單位成本與良率之比顯示了一種透過優化良率進行協同優化的方法。提高良率不僅能更提高品質,還可以降低每個合格零件的成本,進而提高毛利率。參見圖5。

圖5. 製造的單位成本,顯示固定單位成本、可變單位成本以及總單位成本與產出關係。

產出

產出會限制所獲得的收入,而產出通常又受到瓶頸步驟的約束。9利特爾定律確定了生產週期、WIP庫存和產出之間的關係。由於產出會限制收入,進而限制盈利能力,並且還會影響生產週期,進而影響準時交貨,因此確保足夠的產出來滿足需求(並考慮到上升空間)非常重要。這要求組織識別潛在的瓶頸,並採取行動或制定應急行動計畫來緩解障礙,包括:

• 識別供應商之間和內部製造中的潛在障礙

• 確保足夠的產能,避免其他供應商成為障礙

• 確保足夠的良率,避免供應商成為障礙

• 確保供應商和內部製造有足夠的可用性(正常執行時間)

• 預測可能導致製造工廠(內部製造或供應商)停工的可預見災難(颱風、地震)並制定因應計畫

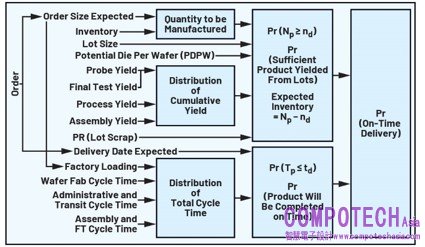

準時交貨的概率——贏得客戶信任

提高良率還有助於提高按時交貨的概率,即透過在承諾日期之前交付承諾數量的產品來贏得客戶信任的概率。當製造組織開始生產時,他們可以生產超出需求數量的產品,以防止良率損失。如果製造良率低於假設良率,則交付的產品將少於承諾的數量,客戶將會感到不滿。參見圖6。

圖6. 準時交貨概率的計算示意圖(右側),表示為製造足夠產品以履行承諾的概率乘以在承諾日期準時完成產品交付概率的乘積。製造足夠產品的概率是累計良率分佈的函數,準時完成產品交付的概率是週期時間分佈的函數。

我們傾向於假設良率是一個常數;例如,如果製造團隊知道歷來的良率為50%,他們一開始就可以生產兩倍的產品並交付承諾的數量。然而,良率通常遵循beta分佈,介於0%到100%之間;50%的平均良率顯示,良率有時會低於或高於50%的平均值。連續beta分佈與離散二項式分佈的關係和類比表明,良率的變化將遵循平均良率的抛物線函數:平均值為50%的良率分佈變化將高於平均良率接近或達到100%的更緊密的良率分佈。使用透過beta分佈近似計算的良率分佈以及平均值和標準差之間的關係,製造商可以開始生產足夠的產品以因應產量的不確定性。參見圖7。

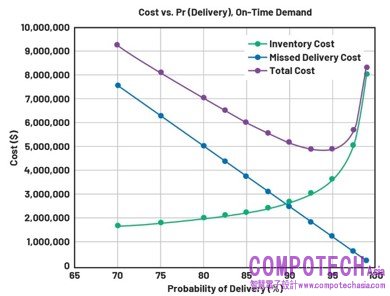

圖7. 與成本相關的庫存決策圖表,表示為準時交貨概率的函數;持有庫存會產生成本,該成本隨著準時交貨的概率而增加;而錯過交貨日期以及隨後對客戶的影響也會產生成本,該成本隨著準時交貨的概率而減少。此兩類成本的總和可以具有一個最小值,對應與公司及其客戶的最小成本相關的準時交貨概率。

製造指標流程

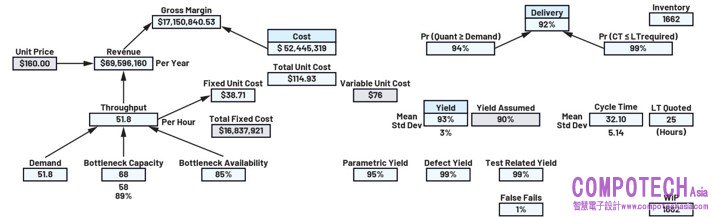

圖8為製造指標的流程示意圖。Excel試算表的螢幕截圖顯示了實際生產線的建置過程。如果製造團隊能夠用不斷更新的數值和預測以視覺化的方式呈現這些製造指標,便可以對可能影響財務結果和客戶關係的問題進行規劃、優化並做出快速反應。

圖8. 製造指標和財務結果之間的關係示意圖。製造指標(產出、總單位成本、交貨、良率和週期時間)以藍色顯示。

案例研究:半導體公司的製造指標改善

「全球微晶片短缺問題引起了廣泛關注,並且已經導致整個汽車產業的車輛生產活動停止或延遲。」10作為汽車行業和其他行業的主要微晶片供應商,ADI也身陷這一供應鏈問題。高層管理人員要求製造組織提出改善方法;製造副總裁擁有六標準差黑帶認證,並決定嘗試使用製造指標方法。

其選擇關注的主要製造指標是準時交貨。並和團隊將製造工廠的目前資訊輸入到連結這些製造指標的Excel工作簿中,然後使用Crystal Ball Excel外掛程式引入資訊的可變性和不確定性。

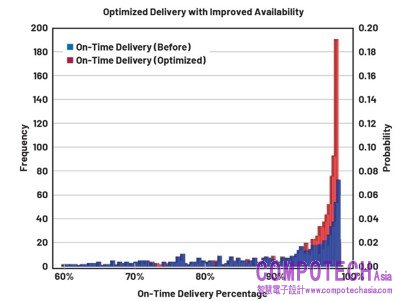

蒙特卡羅模擬的結果反映了準時交貨的高度可變性,這與ADI在根據客戶訂單和期望交貨方面遇到的挫折是一致的(見圖9)。

圖9. 優化可用性之前和之後準時交貨的預測頻率分佈示意圖。紅色分佈顯示優化後準時交貨率大幅提高。

蒙特卡羅模擬的靈敏度分析顯示,可變性的主要來源是在向客戶發貨之前用於測試微晶片的測試系統可用性(正常執行時間%)。

然後,團隊需要對測試系統的可用性進行建模,對可用性的貝氏推論進行輕微調整。11貝氏推論建議了可以提高測試系統可用性的方法,並預測了經過這些改善後測試系統的可用性。隨後,該團隊將改良的可用性輸入到製造指標模型中,並進行了蒙特卡羅模擬,該類比預測微晶片的準時交貨將得到明改善(見圖9)

結語

改良和優化工作需要明確界定可衡量的待優化或協同優化參數。良率、生產週期、成本、準時交貨和產出——這組有限的製造指標是滿足業務需求和客戶期望的支柱,並且可以進行協同優化以滿足內部利益相關者、業務和客戶的需求。

將這些製造指標放到程式中,既有助於優化需求,也便於做出在約束條件下符合優化需求的權衡和決策。

製造指標改良在一家半導體公司的應用提供了一個案例研究,證明了如果想要提高客戶和利益相關者對結果的滿意度,可以根據需要深入洞察特定的決策和方法,此種能力具有極高價值。

參考資料

1 Mark Davidson。 「28個真正重要的製造指標(我們依賴的指標)」。 LNS Research,2013年10月。

2 「2023年報告的30個最佳會計KPI和指標示例」。 Insight Software,2023年6月。

3 「製造指標和關鍵績效指標」。 Datapine。

4 Elihayu Goldratt。「乾草堆綜合症:從資料海洋中篩選資訊。」North River Press,2006年。

5 Eric Maass。 「透過良率和一次性可靠性建模完善您的預測」。 iSixSigma,2020年6月。

6 J.F.C Kingman。 「大流量下的單伺服器佇列」。 劍橋哲學會數學彙刊,2008年10月。

7 JDC Little。 「同義反復、模型和理論:我們能找到製造規律嗎?」。 麻省理工學院圖書館,1992年7月。

8 Wallace J. Hopp 和 Mark L. Spearman。 「工廠物理:第三版」。 Waveland Press,2011年8月。

9 Eliyahu Goldratt。「目標:一個持續改善的過程」。 North River Press,2004年。

10 Dave Opsahl。 「克服供應鏈問題:汽車原始設備製造商和供應商必須攜手同行」。 Forbes,2021年9月。

11 Elysar Mougharbel。「預測工程——醫療器械的可用性建模」。 碩士學位應用專案,亞利桑那州立大學,2017年5月。